改性PA6切片是通过对PA6切片进行改性,使其在某一方面(如耐酸碱性、干态或低温下的冲击强度、吸水后的冲击强度和弹性模量、抗蠕变性等等)的性能得以改善或增加,以适应更广更多的领域,常见的改性有增强改性(如玻纤)、填充改性(滑石粉)、阻燃改性(如红磷)、增韧改性(如纳米碳酸钙)、填充改性(如碳化硅)及尼龙复合材料(如二元、三元共聚物)。

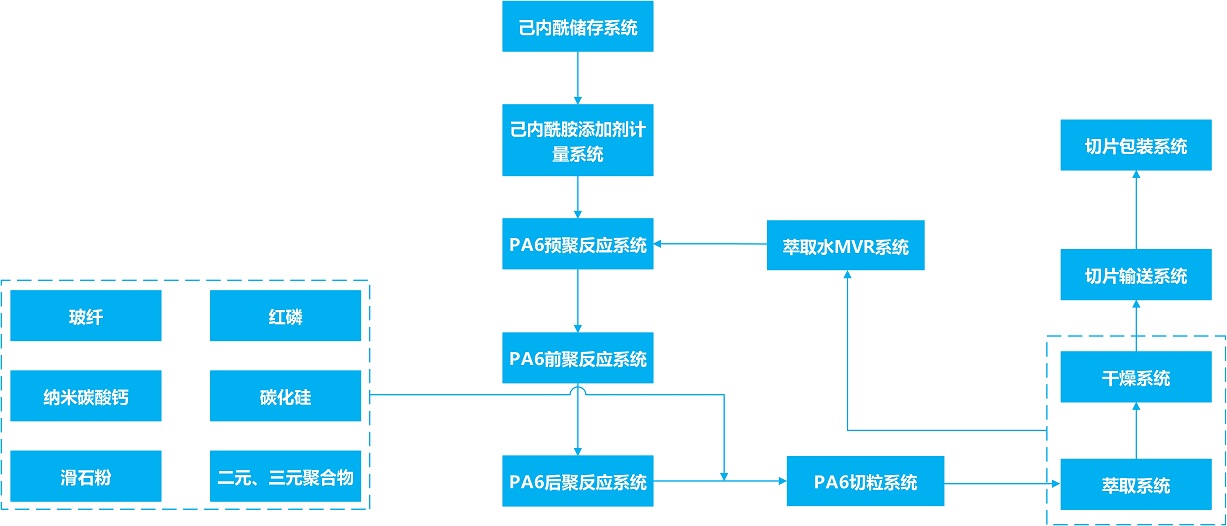

改性PA6工艺主要是指原料己内酰胺通过与一定比例水混合,进行一系列的聚合、切粒、萃取、干燥、包装等物理化学反应,期间加入相应的改性剂得到改性PA6切片如下方流程图。

主要工艺流程介绍:

♦ 己内酰胺储存系统

——主要用于贮存外购己内酰胺原料,设计上有不同原料可按比例混合,保持不同原料的稳定。

♦己内酰胺添加计量系统

——通过DCS系统与计量系统精确控制进入聚合系统的原料量与添加剂量,自动化程度高。

♦聚合系统

——三段聚合工艺可大大提高各反应器之间工艺的可调节性,使产品反应更加充分,产品粘度调节范围更大,更好解决了反应温度、压力、液位等工艺参数波动问题,同时对于采用部分回收料为原料生产产品的生产线品种调整空间更大。

♦ 改性剂调配系统

——主要用于加入相应的改性剂来改变PA6切片的性质。

♦切粒系统

——将PA6熔体切割成规则颗粒,采用水下拉条切粒与BKG热切的形式,水下拉条切粒过程全密封,无烟气外排,冷却效率高,颗粒形状规则;BKG热切,占地面积下,单台产能高可达300吨/天,能耗较低。

♦萃取系统

——目的在于将聚合反应中未反应的己内酰胺和低聚物萃取出来,通过切片从上向下运动,萃取水从下向上运动,依靠萃取塔的特殊内构件使切片与萃取谁充分接触洗出表面低聚物与未反应己内酰胺。

♦干燥系统

——目的在于除去PA6切片在萃取时吸收的水分,通过切片自上而下运动过程中与上升的热氮气充分接触达到除水的效果。

♦切片输送系统

——通过全自动热氮气输送技术,将切片输送至包装系统。

♦包装系统

——自输送系统而来的切片通过自动包装机包装,全自动包装机精准控制包装量,减少每包的重量误差。

♦萃取水MVR蒸发系统

——回收萃取水及生产工艺水中的低浓度己内酰胺,并提高其浓度。

——主要用于贮存外购己内酰胺原料,设计上有不同原料可按比例混合,保持不同原料的稳定。

♦己内酰胺添加计量系统

——通过DCS系统与计量系统精确控制进入聚合系统的原料量与添加剂量,自动化程度高。

♦聚合系统

——三段聚合工艺可大大提高各反应器之间工艺的可调节性,使产品反应更加充分,产品粘度调节范围更大,更好解决了反应温度、压力、液位等工艺参数波动问题,同时对于采用部分回收料为原料生产产品的生产线品种调整空间更大。

♦ 改性剂调配系统

——主要用于加入相应的改性剂来改变PA6切片的性质。

♦切粒系统

——将PA6熔体切割成规则颗粒,采用水下拉条切粒与BKG热切的形式,水下拉条切粒过程全密封,无烟气外排,冷却效率高,颗粒形状规则;BKG热切,占地面积下,单台产能高可达300吨/天,能耗较低。

♦萃取系统

——目的在于将聚合反应中未反应的己内酰胺和低聚物萃取出来,通过切片从上向下运动,萃取水从下向上运动,依靠萃取塔的特殊内构件使切片与萃取谁充分接触洗出表面低聚物与未反应己内酰胺。

♦干燥系统

——目的在于除去PA6切片在萃取时吸收的水分,通过切片自上而下运动过程中与上升的热氮气充分接触达到除水的效果。

♦切片输送系统

——通过全自动热氮气输送技术,将切片输送至包装系统。

♦包装系统

——自输送系统而来的切片通过自动包装机包装,全自动包装机精准控制包装量,减少每包的重量误差。

♦萃取水MVR蒸发系统

——回收萃取水及生产工艺水中的低浓度己内酰胺,并提高其浓度。